Blog

En la actualidad, hay dos tipos de máquinas de procesamiento por láser de corte de chapa metálica en la industria de procesamiento de chapa, una es la máquina de procesamiento por láser de CO2 que se transformó en un producto de láser industrial hace unos 20 años, y la otra es el láser de fibra. máquina de procesamiento que se transformó formalmente en un producto de láser industrial hace unos 5 años. En cuanto a la cantidad de máquinas láser vendidas en el mercado chino de equipos de chapa metálica en los últimos años, las máquinas láser de CO2 representan el 40 % y las máquinas láser de fibra el 60 %. Aunque en 2007, el 100% de las máquinas de procesamiento por láser vendidas en el mercado eran básicamente máquinas de procesamiento por láser de CO2, sabemos que en los últimos años, el impulso de las máquinas de procesamiento por láser de fibra ha sido feroz y está siendo reconocido por el mercado, y el número de unidades vendidas se está expandiendo gradualmente.

La diferencia básica entre los láseres de CO2 y de fibra

Aunque la tendencia del mercado ahora es a favor de las máquinas de procesamiento por láser de fibra, ¿son realmente las máquinas de procesamiento por láser de fibra la mejor opción? En la práctica, por supuesto, ambos tienen sus fortalezas y debilidades, y según el objeto del procesamiento, cada uno tiene ventajas y desventajas.

El láser de CO2 es un haz de gas obtenido por excitación de moléculas de dióxido de carbono y tiene una longitud de onda de 10,6 μm, mientras que el láser de fibra es un láser sólido que se obtiene colocando un compuesto cristalino de Yb (iterbio) como medio en una fibra óptica e irradiando este cristal con un haz de luz, que tiene una longitud de onda de 1,08 μm. Esta diferencia de longitud de onda tiene un impacto significativo en las características de procesamiento de ambos. La diferencia de longitud de onda tiene un impacto significativo en las características de procesamiento de ambos.

El concepto de láser de fibra se reconoció por primera vez como un láser que podía propagarse a través de una fibra óptica. El motivo de la propagación a través de las fibras ópticas es su longitud de onda, que es de 1,08 μm. La ventaja de usar fibras ópticas es la larga vida útil de los componentes ópticos y el alto rendimiento de mantenimiento.

Las máquinas de procesamiento de láser de CO2 propagan el láser desde el oscilador hasta el punto de procesamiento con la ayuda de un reflector, generalmente en un camino óptico aislado del aire exterior. Aunque la ruta óptica está llena de aire libre de polvo ordinario o materias extrañas, la superficie de los espejos puede ensuciarse con el tiempo y es necesario limpiarlos. Además, los propios espejos están sujetos a desgaste debido a la absorción de pequeñas cantidades de energía láser y necesitan ser reemplazados. Esto, combinado con el hecho de que se utilizan múltiples espejos para ajustar el ángulo de reflexión del láser para propagar el láser desde el oscilador hasta el punto de procesamiento, requiere un cierto nivel de competencia técnica y gestión para mantener un funcionamiento adecuado.

Sin embargo, el láser se transmite desde el oscilador hasta el punto de proceso a través de una única fibra óptica. Esta fibra óptica se denomina generalmente fibra guía de luz. Dado que no hay componentes ópticos como un reflector, y el láser se transmite dentro de la fibra conductora de luz, que está aislada del aire exterior, el láser casi nunca se pierde, pero estrictamente hablando, el láser se transmite repetidamente alrededor de la periferia de la fibra que guía la luz, por lo que la propia fibra que guía la luz se pierde un poco, aunque es varias veces más larga que el reflector en una máquina láser de CO2. Además, si la ruta de propagación está por encima de la curvatura mínima de la fibra conductora de luz, la ruta se puede determinar libremente, por lo que es fácil de ajustar y mantener.

El proceso de generación de láser (estructura del oscilador láser) también es diferente, ya que el oscilador láser de CO2 genera luz láser colocando un gas mezclado con CO2 en el espacio de descarga. Para garantizar que la longitud de resonancia derivada de la potencia de salida del láser funcione correctamente, los componentes ópticos internos del oscilador están configurados y los componentes ópticos internos deben limpiarse y reemplazarse periódicamente.

Con los osciladores de láser de fibra, como se mencionó anteriormente, el láser se genera dentro de la fibra y está aislado del aire exterior, por lo que hay poca necesidad de mantenimiento regular.

El intervalo de mantenimiento para el oscilador láser de CO2 se establece en aproximadamente 4000 horas, mientras que el oscilador láser de fibra se establece en aproximadamente 20 000 horas. En términos de vida útil y rendimiento de mantenimiento, como se mencionó anteriormente, existen ventajas significativas para los procesadores de láser de fibra.

Además, también podemos intentar comparar el costo de operación en términos de consumo de energía, etc., ya que se dice que la tasa de conversión de fotoelectricidad de un generador de láser de CO2 es de alrededor del 10-15 %, mientras que la de un generador de láser de fibra es alrededor del 35-40%. Debido a la alta tasa de conversión fotovoltaica, se convierte menos energía eléctrica en disipación de calor, y el procesador de láser de fibra puede mantener el consumo de energía de los dispositivos de enfriamiento, como los enfriadores, a un nivel más bajo. En términos generales, los procesadores de láser de fibra requieren un mayor grado de precisión en el manejo de la temperatura de enfriamiento del oscilador en comparación con un oscilador de CO2; sin embargo, para la misma potencia de salida del láser, el oscilador de un procesador de láser de fibra con aproximadamente 1/2 a 2/ 3 la capacidad de refrigeración de un oscilador láser de CO2 es suficiente. Por lo tanto, en términos de consumo de energía de todas las unidades de procesamiento láser, un procesador láser de fibra puede funcionar con aproximadamente 1/3 del consumo de energía de un procesador láser de CO2, lo que la convierte en una máquina de procesamiento láser muy eficiente en energía.

Diferencias en las características de procesamiento.

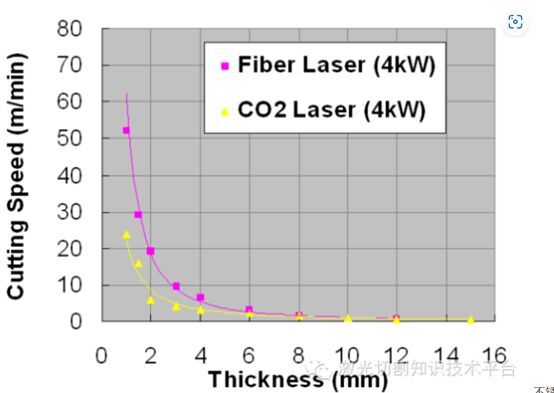

Cuando se trata del procesamiento de láseres de CO2 y láseres de fibra, existen diferencias significativas entre los dos debido a sus respectivas longitudes de onda.

Las capacidades combinadas de las máquinas de procesamiento láser

Con un alto rendimiento de aceleración y desaceleración surge la necesidad de un marco resistente y altamente rígido que pueda soportar sus propiedades cinemáticas. Para mantener la precisión del producto, se requiere una estructura intrínseca que pueda controlar el alto grado de movimiento. Para maximizar la capacidad de procesamiento láser del oscilador, es necesario mejorar la capacidad general de la máquina láser, incluido el eje de accionamiento.

Debido a que los componentes de una máquina láser de fibra son relativamente simples, es posible diseñar y fabricar una máquina láser sin tecnología de procesamiento láser y aun así producir una máquina láser de fibra de calidad. Además, muchos de los componentes de una máquina de láser de fibra están disponibles comercialmente, y la capacidad de procesamiento de una máquina hecha a partir del ensamblaje de estos componentes es en gran medida poco impresionante. Esta es una de las razones por las que recientemente ha habido una proliferación de fabricantes que venden máquinas de láser de fibra.

Pero en las máquinas de procesamiento por láser de CO2, se requiere mucha tecnología de procesamiento, como la propagación del láser, por lo que es fácil ver las diferencias en las características y el rendimiento entre los fabricantes de máquinas de procesamiento. Los verdaderos fabricantes de máquinas de procesamiento por láser deben tener tecnología madura, la capacidad de diseñar y fabricar máquinas de procesamiento por láser de CO2, pero también a partir de la producción de máquinas de procesamiento por láser de CO2, la tecnología de procesamiento acumulada se puede utilizar para diseñar y fabricar máquinas de procesamiento por láser de fibra, con este tipo de los fabricantes de tecnología de procesamiento son el futuro de las necesidades del mercado de máquinas de procesamiento.

Aunque es difícil asignar un valor numérico a la precisión y calidad del procesamiento, la mejor opción es una máquina láser que siempre pueda mantener un alto nivel de precisión y calidad y que tenga un nivel de movimiento muy alto. Sin embargo, también es necesario hacer un juicio sereno antes de decidir, dependiendo de lo que se va a procesar. Si el material a procesar tiene una gran cantidad de placas delgadas, el volumen de producción es alto y aún desea controlar los costos de procesamiento, una máquina de procesamiento por láser de fibra es la mejor opción. Sin embargo, si hay muchos casos en los que se van a procesar placas de más de 6,0 mm de espesor, o si se requiere una cierta calidad de procesamiento, una máquina láser de CO2 es más adecuada. El trabajo de seguimiento deberá llevarse a cabo utilizando un proceso separado y el costo total del procesamiento es muy alto cuando es operado por mano de obra humana. Al elegir una máquina de procesamiento láser, además del proceso láser, haga un juicio integral desde la perspectiva de su producto y fabricación.